Smart Factory Hive

Die Zukunft der Fertigungs-IT

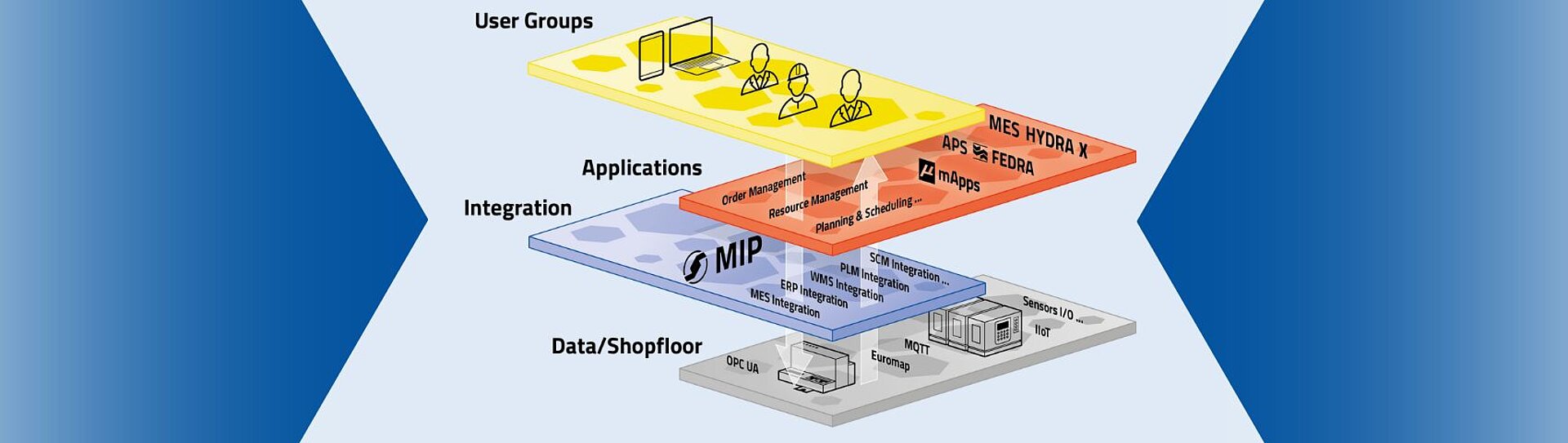

MPDV bietet mit dem Smart Factory Hive eine innovative Sicht auf die Smart Factory: Das neue Konzept denkt die Automatisierungspyramide weiter. Da sich in der klassischen Pyramide nur schwer neue IT-Architekturen abbilden lassen und sich die Kommunikation auf die unmittelbar angrenzenden Schichten beschränkt, stößt sie in der heutigen Welt an ihre Grenzen. Vielmehr braucht es ein Netz, in dem alle Systeme direkt miteinander kommunizieren – unabhängig von ihrer Ebene. Doch diese Vielfalt an Schnittstellen erhöht die Komplexität erheblich. MPDV reduziert diese Komplexität mit einer zentralen Plattform, an die alle Systeme und Geräte über eine standardisierte Schnittstelle angebunden sind. Um die Vernetzung darzustellen, nutzt MPDV eine mehrschichtige Wabendarstellung, inspiriert von der Natur. Diese kompakte Struktur reduziert Schnittstellen und macht komplexe IT-Architekturen übersichtlich und anpassungsfähig.

Smart Factory Hive als Fenster in die Zukunft

Mit dem Smart Factory Hive katapultieren wir die Fertigungs-IT in eine völlig neue Ära. Die neue Darstellung gibt sowohl Anbietern als auch Anwendern eine frische und zukunftsorientierte Sicht auf die IT in der Smart Factory. Es ist, als hätten wir ein Fenster in die Zukunft geöffnet. Die Fertigungs-IT der Zukunft ist nicht mehr nur ein Konzept – sie beginnt hier und jetzt und eröffnet ungeahnte Möglichkeiten für mehr Effizienz, bessere Vernetzung und anhaltende Innovation.

Nathalie Kletti, MPDV Geschäftsführerin

Smart Factory Hive: effiziente Schichtenkommunikation

Das Beispiel einer Stanzmaschine erläutert, wie die Schichten im Smart Factory Hive zusammenspielen. Der Smart Factory Hive veranschaulicht den Datenfluss vom Shopfloor bis zum Anwender und macht die Hierarchie der Anwendungen transparent.

- Datenfluss: In der Architektur des Smart Factory Hive erfasst die Maschinensteuerung (Schicht: Data/Shopfloor) jeden Hub auf einer Stanzmaschine über OPC UA.

- Integration: Die Edge-Komponente DEC (Schicht: Integration) meldet das Zyklus-Signal via Webservice an die Manufacturing Integration Platform, die zentrale Integrationsplattform.

- Visualisierung: Die mApp Machine Monitoring (Schicht: Applications) zeigt den Zykluszähler und die produzierte Menge am Werker-Terminal an, wo der Werker (Schicht: User Groups) den Auftragsfortschritt verfolgt.

- ERP-Integration: Der Auftragsfortschritt wird über Integrationsbausteine an ERP und CRM weitergeleitet. Sollte sich etwas verzögern, kann dies dem Kunden zeitnah gemeldet werden.

- Energieüberwachung: Energieverbrauchsdaten der Maschine werden erfasst und über den DEC an die Integrationsplattform gesendet. Diese Daten werden sofort an das Gebäudemanagementsystem weitergeleitet.

- Wartungsmanagement: Die mApp Maintenance & Service Management (Schicht: Applications) überprüft den Energieverbrauch. Bei Überschreitung wird automatisch eine Wartung der Stanze angesetzt und dem Instandhalter (Schicht: User Groups) über eine Smart Watch angezeigt.

Die vier Schichten des Smart Factory Hive

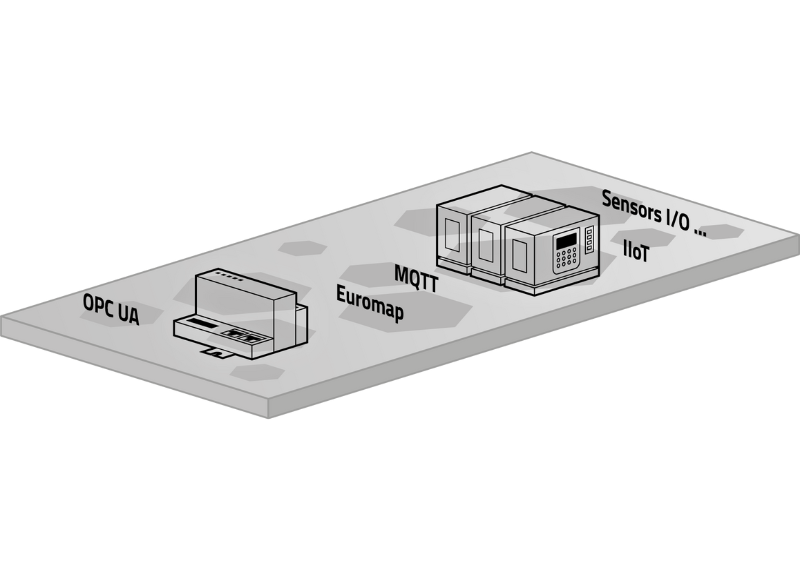

Data/Shopfloor

Auf der untersten Schicht sind alle Datenlieferanten angesiedelt. Dazu zählen sowohl Maschinen, Steuerungen (SPS), Roboter und Werkzeuge als auch Kommunikationsprotokolle wie OPC UA, MTconnect oder MQTT. Auch Automatisierungs- und IIoT-Plattformen kommunizieren auf dieser Ebene.

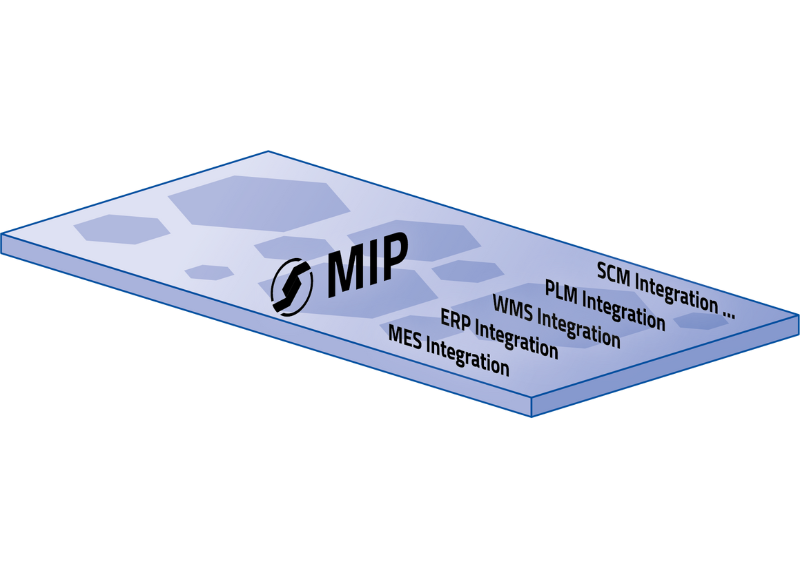

Integration

Wenn Daten verarbeitet, verteilt oder analysiert werden sollen, stellt eine Integrationsplattform sicher, dass jeder die benötigten Daten erhält. Die Integrationsplattform verbindet den Shopfloor mit den darüber liegenden Anwendungen. Auch Integrationsbausteine zu ERP, PLM, SCM, (Intra-)Logistik, CRM sind dieser Schicht zuzuordnen.

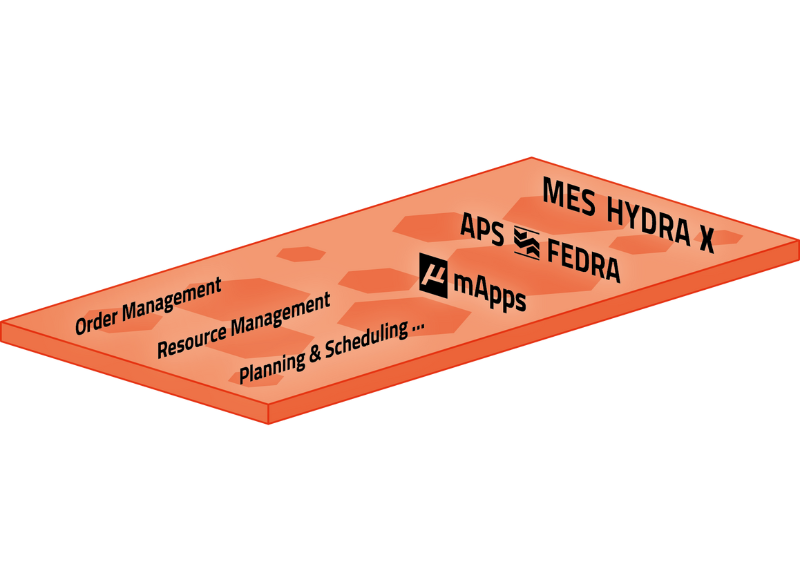

Applications

Auf dieser Schicht findet sich jede Art von Anwendung der Fertigungs-IT. Dazu zählen klassische MES-Aufgaben gemäß VDI-Richtlinie 5600, aber auch neue Anwendungsfelder wie das Assembly Management oder Analysen mit Künstlicher Intelligenz.

User Groups

Die Benutzergruppen im Unternehmen sind der obersten Schicht zugewiesen. Zu den Benutzern zählen Werker, Meister, Planer oder Produktionsleiter. Aber auch Mitarbeitende aus Controlling, Einkauf, Entwicklung, Prozessmanagement und Geschäftsführung sind hier anzusiedeln.

Smart Factory Hive für unterschiedliche Zielgruppen

Die Geschäftsführung (Schicht: User Groups) will Umsatz generieren. Dabei ist die Produktion in einem Fertigungsunternehmen essenziell. Das Management benötigt darüber aussagekräftige Kennzahlen und Berichte, idealerweise in einem Dashboard. Wichtige Daten sind etwa die Overall Equipment Effectiveness (OEE) oder der Krankenstand. Dazu nutzt die Geschäftsführung eine Anwendung aus einem Manufacturing Execution System (Schicht: Applications).

Ein Fertigungsplaner (Schicht: User Groups) verteilt Aufträge auf Maschinen, um den Maschinenpark optimal auszulasten. Er berücksichtigt auch Werkzeuge, Material, Energie und Personal, was viele Daten erzeugt. Wichtig ist zudem, ob ein Auftrag neu aus dem ERP-System oder bereits auf einer Maschine ist. Der Planer benötigt Zugriff auf ein Planungstool, etwa ein Advanced Planning and Scheduling System (Schicht: Applications), und aktuelle Produktionsdaten. Eine Integrationsplattform wie die MIP (Schicht: Integration) ermöglicht die Verarbeitung von Shopfloor-Daten und ERP-Aufträgen im Planungstool.

Der IT-Leiter ist verantwortlich, dass alle Systeme reibungslos funktionieren. Eine Integrationsplattform (Schicht: Integration) bietet dafür eine ideale Grundlage, da sie standardisierten Zugriff ermöglicht und Schnittstellen minimiert. Neue Geräte werden einfach angeschlossen, und Anwendungen können sofort auf Daten zugreifen. Bei Systemwechseln werden nur die Schnittstellen zur Plattform angepasst. Für den IT-Leiter ist die Interoperabilität entscheidend, während Anwendungen (Schicht: Applications) und Benutzer (Schicht: User Groups) nur in der Administration relevant sind.

Ein Werker ist auf jeden Handgriff bedacht, um alles richtigzumachen und Ausschuss oder Gefahren zu vermeiden. Dafür benötigt er Daten, die ihm helfen, effizient und fehlerfrei zu arbeiten. Diese Daten erhält der Werker (Schicht: User Groups) aus Anwendungen wie einem Manufacturing Execution System (Schicht: Applications). Außerdem möchte er wissen, wie es um jede Maschine steht und wo bestimmte Messwerte erfasst werden (Schicht: Data/Shopfloor).

Qualitätsmanager sorgen dafür, dass gesetzliche und kundenspezifische Vorgaben eingehalten werden und sichern die Produktqualität. Sie planen und erledigen Prüfungen und analysieren Messdaten. Die Prüfung selbst kann auch ein Werker übernehmen, doch der Qualitätsbeauftragte entscheidet, welche Nutzer (Schicht: User Groups) welche Anwendungen (Schicht: Applications) verwenden. Zudem ist die Herkunft der Messergebnisse (Schicht: Data/Shopfloor) wichtig. Für die Prüfplanung benötigt der Qualitätsmanager außerdem Informationen aus dem ERP oder PLM, die über eine Integrationsplattform angebunden sind (Schicht: Integration).

Zu den Aufgaben des Betriebselektrikers gehört es, Maschinen digital anzubinden. Bei modernen Maschinen erfolgt dies über ein standardisiertes Protokoll wie OPC UA oder MQTT. Oft reicht es, ein Netzwerkkabel einzustecken und eine IP-Adresse einzustellen. Bei älteren Maschinen rüstet der Elektriker Sensoren (Schicht: Data/Shopfloor) nach, die die Daten an einen Erfassungsbaustein im Shopfloor oder im Schaltschrank liefern. Dieses Gerät (Schicht: Data/Shopfloor) wird dann wiederum als Datenquelle an die Integrationsplattform (Schicht: Integration) angebunden.

Whitepaper zum Smart Factory Hive

Im Whitepaper zum Smart Factory Hive stellen wir das Modell ausführlich dar und beleuchten jede einzelne Schicht im Detail. Außerdem erfahren Sie dort anhand plakativer Beispiele, wie der Smart Factory Hive die Anforderungen der unterschiedlichen Zielgruppen erfüllt – vom Betriebselektriker über den Fertigungsplaner bis zur Geschäftsführung.

Sie möchten weitere Informationen zu unseren Smart Factory Lösungen? Wir helfen gerne weiter.

Füllen Sie einfach das nachfolgende Formular aus oder vereinbaren Sie einen Rückruftermin mit uns. Wir kümmern uns umgehend um Ihre Anfrage zur Smart Factory.