Erfahren Sie, wie Sie mit den Lösungen von MPDV

Ihre Fertigung digitalisieren!

Kontinuierlicher Verbesserungsprozess / KVP – Smart Factory Glossar

Der Kontinuierliche Verbesserungsprozess (KVP) bezeichnet eine Lean-Management-Methode, die zum Ziel hat, Prozesse, Produkte oder Dienstleistungen zu optimieren. Der Fokus dieser fortlaufenden und systematischen Vorgehensweise liegt darauf, die Effizienz und Qualität zu steigern, während zugleich die Verschwendung reduziert wird. Der KVP zählt zu den Grundprinzipien des Lean Managements, das den Menschen in den Mittelpunkt seiner Betrachtungen rückt. Daher ist es auch beim Kontinuierlichen Verbesserungsprozess von besonderem Interesse, die Mitarbeitenden einzubeziehen, deren Akzeptanz für Veränderungen zu gewinnen und ihren Blick auf ihre Arbeit zu schulen: Sie sollen stetig prüfen, wo und wie sie diese verbessern können.

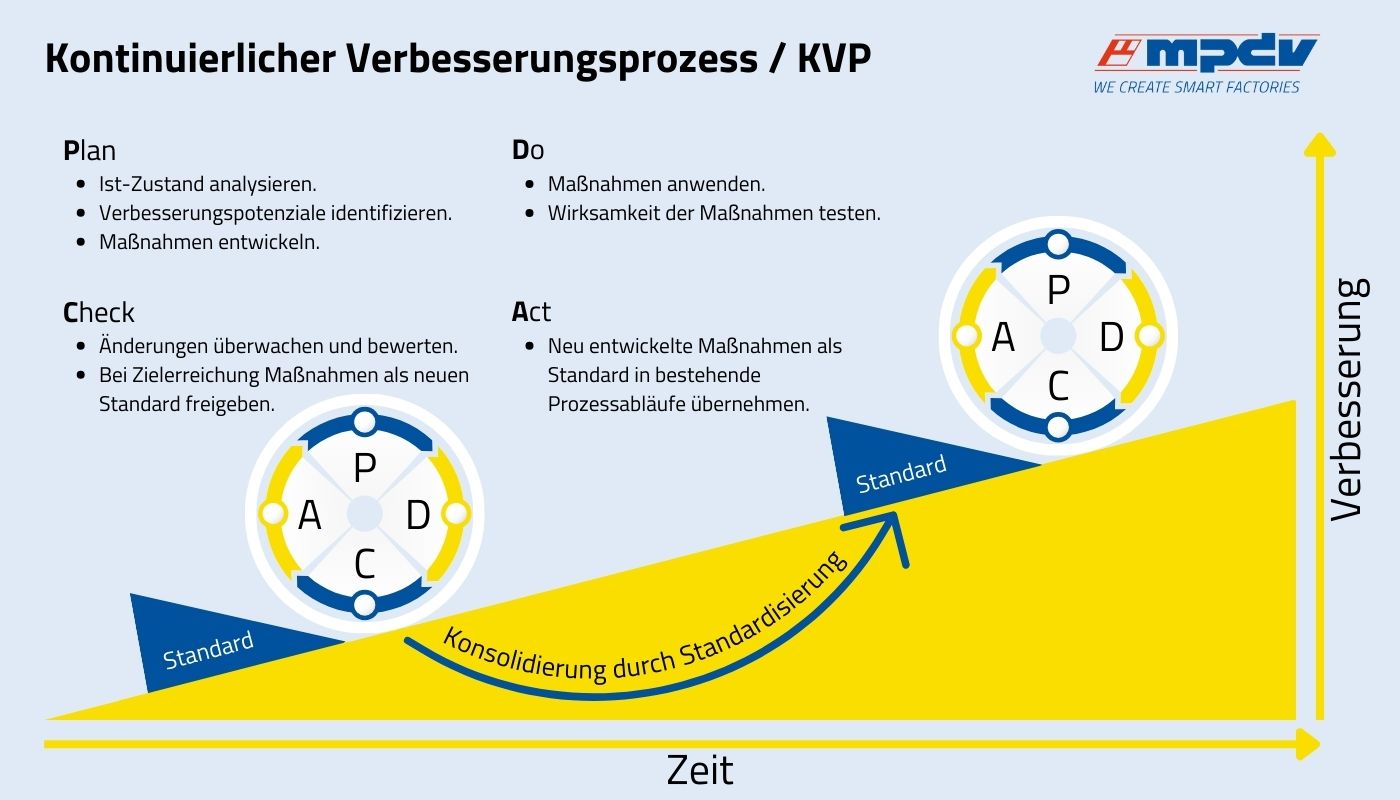

Der Kontinuierliche Verbesserungsprozess ist nie abgeschlossen. Er umfasst mehrere Schritte, die immer wieder aufeinanderfolgen. Im Vordergrund stehen kleine Optimierungen, die sich schnell realisieren lassen, anstatt große und langwierige Verbesserungsprojekte. Der PDCA-Zyklus, auch als Deming-Kreis oder Deming-Rad bekannt, bildet den vierstufigen Regelkreis, um den KVP umzusetzen. Nach einer Analysephase startet der PDCA-Kreislauf von vorne. Denn der KVP beruht auf der Annahme, dass es immer eine Möglichkeit zur Verbesserung gibt – unabhängig davon, wie gut ein Prozess oder Produkt bereits ist.

- Plan: Ist-Zustand analysieren, Verbesserungspotenziale identifizieren, Konzept und Projektplan aufsetzen, Hypothese formulieren.

- Do: Optimierungsmaßnahmen entwickeln, umsetzen sowie deren Wirksamkeit testen und dokumentieren.

- Check: Änderungen überwachen und bewerten. Hypothese überprüfen und bei Zielerreichung Maßnahmen als neuen Standard freigeben.

- Act: Neu entwickelte Maßnahmen als Standard in bestehende Prozessabläufe übernehmen und auf weitere Bereiche ausrollen.

Insbesondere in der Planungsphase und in der Checkphase tragen prozessorientierte Kennzahlen zum Erfolg des KVP bei. Sie helfen, den Ist-Zustand zu analysieren, Optimierungspotenzial zu identifizieren und zu prüfen, ob die umgesetzten Maßnahmen wirksam sind.

MES unterstützt den Kontinuierlichen Verbesserungsprozess

Ein Manufacturing Execution System wie MES HYDRA X von MPDV unterstützt den Kontinuierlichen Verbesserungsprozess. Auf Basis der mit einem MES erfassten Daten, den entsprechenden Analysemöglichkeiten und der so gewonnen Transparenz können Unternehmen Störungen frühzeitig erkennen, kurzfristig darauf reagieren und die Auswirkungen minimieren. Allein die Daten aus der Betriebsdatenerfassung und der Maschinendatenerfassung ermöglichen es, den ersten Schritt des PDCA-Kreises zügig auszuführen. Bereits am Schichtende stehen relevante Kennzahlen wie die Overall Equipment Effectiveness samt Zielvorgabe zur Verfügung. Wird das Ziel unterschritten, können die Produktionsverantwortlichen sofort tätig werden, um den Ist-Zustand zu verbessern. Ob die Maßnahmen fruchten, kann wiederum anhand von Kennzahlen überprüft werden.

- Ein MES liefert die Informationen über die häufigsten Probleme in der Produktion quasi auf Knopfdruck und unterstützt dabei, Zusammenhänge zwischen Störung und Störungsursache zu finden. Dank der umfangreichen Datenbasis eines Manufacturing Execution Systems werden systematische Einflüsse schneller erkannt.

- Da die Ursachen häufig genau bekannt sind, können schnell Lösungswege gefunden werden, damit die Probleme nicht erneut auftreten.

- Die Wirksamkeit der Maßnahmen ist im MES direkt nach deren Umsetzung ersichtlich, ohne dass die Daten aufwändig manuell erhoben werden müssen.

- Werden die Optimierungsmaßnahmen zum neuen Standard, müssen die produktspezifischen Informationen angepasst werden. Dokumente wie Arbeitsanweisungen oder Produktzeichnungen lassen sich in einem MES mit minimalem Aufwand aktualisieren.

Der Kontinuierliche Verbesserungsprozess wird mit einem Manufacturing Execution System erheblich vereinfacht und beschleunigt. Zudem können dank der umfassenden Transparenz, die ein MES in der Fertigung liefert, weitaus mehr Potenziale aufgedeckt werden als ohne MES.

KVP in der Fertigung

Der Kontinuierliche Verbesserungsprozess liefert in der Fertigung viele Vorteile. Dazu gehören:

- Produktionsprozesse optimieren: Durch die ständige Analyse und Verbesserung der Produktionsabläufe können Durchlaufzeiten verkürzt, die Produktivität gesteigert und Kosten gesenkt werden.

- Qualität steigern: Der KVP hilft, Fehlerquellen zu identifizieren und zu beseitigen, was zu einer höheren Produktqualität führt.

- Mitarbeiter einbinden: Mitarbeitende kennen sich bestens mit den eigenen Arbeitsprozessen aus und können wichtige Hinweise liefern, wo es einfacher geht. Zudem fördert deren Einbeziehung die Identifikation mit dem Unternehmen und motiviert sie, aktiv am Verbesserungsprozess teilzunehmen.

- Ressourceneffizienz verbessern: Der Kontinuierliche Verbesserungsprozess trägt dazu bei, Verschwendung in Form von Material, Zeit oder Energie zu reduzieren. Das spart Kosten und steigert die Nachhaltigkeit.

Quellen

- Kletti, Jürgen/Rieger, Jürgen: Die perfekte Produktion. Manufacturing Excellence in der Smart Factory, 3. Aufl., Berlin, Deutschland: Springer, 2022, S. 121–124.

- Kletti, Jürgen: MES – Manufacturing Execution System. Moderne Informationstechnologie unterstützt die Wertschöpfung, 2. Aufl., Berlin/Heidelberg, Deutschland: Springer, 2015, S. 16–17, 26.

Sie möchten weitere Informationen zu unseren Smart Factory Lösungen? Wir helfen gerne weiter.

Füllen Sie einfach das nachfolgende Formular aus oder vereinbaren Sie einen Rückruftermin mit uns. Wir kümmern uns umgehend um Ihre Anfrage zur Smart Factory.