Erfahren Sie, wie Sie mit den Lösungen von MPDV

Ihre Fertigung digitalisieren!

SMED / Single Minute Exchange of Die – Smart Factory Glossar

SMED ist eine Methode aus dem Lean Management. Die Abkürzung steht für Single Minute Exchange of Die, zu Deutsch ‘Werkzeugwechsel im einstelligen Minutenbereich’. Ziel der Methode ist es, die Rüstzeit einer einzelnen Maschine oder einer ganzen Fertigungslinie signifikant zu verkürzen. Im Idealfall soll eine Maschine in weniger als zehn Minuten – daher ‚single minute‘ – auf einen neuen Fertigungsprozess umgerüstet werden, ohne dabei den Fertigungsfluss zu stören. Vom Bereitstellen des neuen Materials bis zum Einstellen der neuen Betriebsparameter gehört alles zur Rüstzeit.

Die Methode kommt insbesondere dort zum Einsatz, wo Produktionsprozesse häufig umgestellt werden, zum Beispiel aufgrund kleiner Losgrößen. SMED ermöglicht es, schnell auf Marktanforderungen zu reagieren, führt zu einer Produktivitätssteigerung und trägt zu einer Optimierung der gesamten Wertschöpfungskette bei.

Vorgehen bei SMED

Eine Ist-Analyse der bestehenden Rüstprozesse ist die Basis, um die Rüstvorgänge nach der SMED-Methode zu optimieren. Die Beantwortung der folgenden Fragen hilft bei der Bewertung:

- Welche Prozesse sind besonders ineffizient?

- Wo ist die Dauer der Umstellungszeit besonders hoch?

- Wo und warum gibt es Schwankungen in der Rüstzeit?

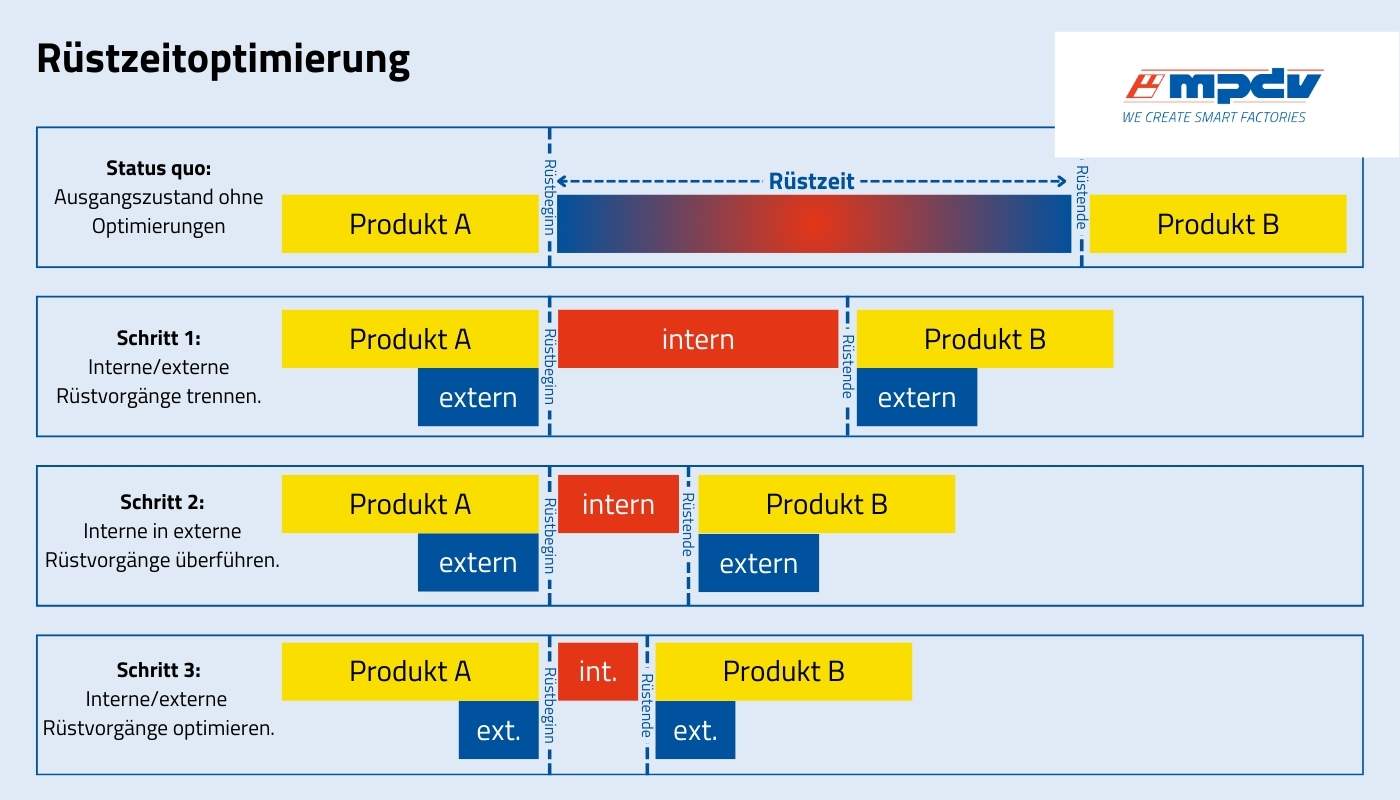

Um das Ziel eines schnellen Rüstwechsels zu erreichen, wird der Rüstvorgang dann in einzelne interne und externe Schritte unterteilt. Interne Schritte wie ein Werkzeugwechsel sind nur möglich, wenn die Maschine stillsteht. Externe Schritte, zum Beispiel das Bereitstellen eines Werkzeugs, sind auch dann möglich, wenn die Maschine produziert.

Vier Schritte der Rüstzeitoptimierung

Nach der ausführlichen Ist-Analyse werden die Rüstprozesse im Rahmen der SMED-Methode nach diesen vier Schritten optimiert:

- Interne und externe Rüstvorgänge voneinander trennen.

- Interne in externe Rüstvorgänge überführen.

- Interne und externe Rüstvorgänge optimieren und standardisieren.

- Nachjustierungen beseitigen, indem Parameter während des Justiervorgangs exakt eingestellt werden.

Zu den Optimierungstechniken zählen sowohl organisatorische als auch technische Maßnahmen.

Beispiele für organisatorische Maßnahmen

- Produktionswechsel vorbereiten: Rüstvorgänge werden so geplant, dass möglichst viele Schritte während der Maschinenlaufzeit erfolgen können.

- Arbeitsabläufe standardisieren: Klare Arbeitsanweisungen und Checklisten für Rüstprozesse stellen sicher, dass jeder Schritt effizient und einheitlich durchgeführt wird.

- Arbeitsplätze besser organisieren: Mit der 5S-Methode werden Arbeitsplätze sauber, organisiert und effizient gestaltet, was die Rüstzeit erheblich reduzieren kann.

Beispiele für technische Maßnahmen

- Schnellspannende Vorrichtungen: Mit Vorrichtungen, die einen schnellen und einfachen Wechsel von Werkzeugen oder Teilen ermöglichen, wird die Stillstandszeit minimiert. (zum Beispiel Klemmen statt Schrauben).

- Modulare Werkzeugsysteme: Anstatt einzelner Teile lassen sich dank modularer Systeme ganze Werkzeuggruppen schnell austauschen.

- Sensoren: Mit Sensoren lassen sich Fehler frühzeitig erkennen und die Rüstprozesse entsprechend anzupassen, um Nacharbeiten zu minimieren.

Vorteile von SMED

Die Rüstzeiten zu verkürzen ist einer der ersten und wichtigsten Schritte, um die Produktion reaktionsfähiger zu machen. Werden die Rüstzeiten halbiert, verbessert sich die Flexibilität und damit die Produktivität deutlich. Die Fachliteratur berichtet, dass in vielen Unternehmen mit der SMED-Methode eine Rüstzeitreduzierung um mehr als 50 Prozent erreicht wird (vgl. Die perfekte Produktion, S. 72).

Daraus leiten sich die folgenden Vorteile ab:

- Kleinere Losgrößen: Schnelle Umstellungen ermöglichen einen nahtlosen Produktwechsel. Hersteller können so häufiger zwischen verschiedenen Aufträgen wechseln. Dies schafft mehr Spielraum, um eine größere Anzahl an Produktvarianten anzubieten.

- Geringere Bestände: Kleinere Losgrößen senken Lagerkosten, reduzieren Abfall und verringern den Platzbedarf für gelagerte Materialien. Durch die verkürzte Wiederbeschaffungszeit sinkt auch der Fertigwarenbestand.

- Kürzere Durchlaufzeiten: Standardisierte Umstellungen und reduzierte Stillstandszeiten steigern die Produktivität. Viele Umrüstungsschritte können bei laufender Produktion durchgeführt werden, wodurch die Ausfallzeiten der Anlagen minimiert werden.

- Mehr Flexibilität: Kleinere Losgrößen und optimierte Arbeitsabläufe ermöglichen schnellere Reaktionszeiten auf Kundenanforderungen und verbessern die Termintreue.

- Weniger Anlaufverluste: Durch einen schnelleren Wiederanlauf der Produktion mit fehlerfreien Teilen werden Anlaufverluste minimiert. Diese sind selten in den Kennzahlen erfasst, da sie häufig als selbstverständlich gelten.

Das Executive Manufacturing Center (EMC) kann Unternehmen effektiv bei der Implementierung von Lean Management und SMED unterstützen. Die Inhouse-Beratung der MPDV bringt Expertise und bewährte Methoden ein, um Prozesse zu analysieren, Schwachstellen zu identifizieren und Verbesserungspotenziale aufzuzeigen. Durch eine gezielte Begleitung können die Effizienz gesteigert, Rüstzeiten reduziert und die Produktionsprozesse optimiert werden. Dies führt zu einer höheren Flexibilität und zu einer Kostensenkung.

Häufige Fragen zu SMED

SMED ist die Abkürzung für Single Minute Exchange of Die. Die sinngemäße Übersetzung lautet Werkzeugwechsel im einstelligen Minutenbereich. Das heißt, eine Maschine wird in weniger als zehn Minuten so umgerüstet, dass die Produktion nahtlos vom letzten fehlerfreien Teil der Serie A zum ersten fehlerfreien Teil der Serie B übergeht.

Ein SMED-Workshop ist eine praxisnahe Schulung, die darauf abzielt, die Rüstzeiten von Maschinen und Anlagen mithilfe der SMED-Methode zu reduzieren. SMED-Workshops werden häufig in der Produktion, Instandhaltung oder Logistik durchgeführt. Sie tragen dazu bei, die Flexibilität, Effizienz und Wettbewerbsfähigkeit eines Unternehmens zu steigern.

Typischerweise läuft ein SMED-Workshop in mehreren Phasen ab:

- Aktuelle Rüstprozesse analysieren: Das bestehende Umrüstverfahren wird durch Beobachtung, Videoaufnahmen oder Zeitstudien dokumentiert.

- Interne und externe Rüstvorgänge trennen: Tätigkeiten, die während des Maschinenstillstands erfolgen, werden erkannt. Sie werden, wenn möglich, in externe Abläufe überführt, die parallel zur laufenden Produktion erledigt werden können.

- Interne Rüstprozesse optimieren: Indem standardisierte Werkzeuge oder Schnellwechselsysteme verwendet werden und Abläufe verbessert werden, können Stillstandszeiten weiter reduziert werden.

- Standardisieren: Die neuen Prozesse werden in Arbeitsanweisungen und Checklisten dokumentiert, geschult und regelmäßig überprüft. So wird eine nachhaltige Verbesserung sichergestellt.

Im Lean Management ist SMED eine Methode, um die Maschinen- und Anlagenproduktivität zu steigern. Die Flexibilität wird erhöht und kleinere Losgrößen erreicht. Wie andere Methoden aus dem Lean Management zielt SMED darauf ab, Verschwendung zu reduzieren. Bevor die Rüstzeit nach der SMED-Methode optimiert wird, wird in der Produktion mit der 5S-Methode ein sauberes und gut organisiertes Arbeitsumfeld geschaffen.

Das SMED-System ist dem Lean Management zuzuordnen und beschreibt eine Methode zur drastischen Reduzierung von Rüstzeiten in der Produktion. Ziel des SMED-Systems ist es, Umrüstprozesse so zu optimieren, dass sie möglichst schnell und effizient durchgeführt werden. Stillstandszeiten sollen minimiert und die Flexibilität der Fertigung erhöht werden. Dies wird erreicht, indem interne Rüstvorgänge (während die Maschine stillsteht) in externe Rüstvorgänge (parallel zur Produktion) umgewandelt werden.

Die Maschinenrüstzeit lässt sich mithilfe verschiedener organisatorischer und technischer Maßnahmen reduzieren.

- Organisatorisch hilft die SMED-Methode, indem interne Rüstprozesse in externe umgewandelt werden, also Tätigkeiten wie das Vorbereiten von Werkzeugen und Materialien bereits während der Maschinenlaufzeit erfolgen. Zudem verbessern standardisierte Arbeitsabläufe, Checklisten und eine optimierte Arbeitsplatzorganisation die Effizienz.

- Technisch lassen sich Rüstzeiten durch schnellspannende Vorrichtungen, modulare Werkzeugsysteme und den Einsatz von Automatisierungstechniken verkürzen. Der Einsatz von Sensoren, die dabei helfen, Fehler frühzeitig zu erkennen, kann die Umrüstzeit weiter reduzieren.

Ob SMED wirksam ist, lässt sich anhand verschiedener Kennzahlen ablesen. Allen voran sind die Rüstzeit selbst und die Overall Equipment Effectiveness (OEE) aussagekräftige Faktoren. Regelmäßige Analysen helfen dabei, den Fortschritt der SMED-Implementierung zu bewerten und weitere Optimierungspotenziale zu identifizieren.

- Rüstzeit: Die wichtigste Kennzahl ist die Zeit für den Umrüstprozess. Der Erfolg zeigt sich in einer signifikanten Verkürzung der Rüstzeit, idealerweise auf unter zehn Minuten.

- OEE: Eine verbesserte Rüstzeit wirkt sich positiv auf die Anlageneffektivität aus, da Stillstandszeiten reduziert und Produktionskapazitäten besser genutzt werden.

- Fehlerrate: Direkt nach der Umrüstung fehlerfreie Teile produziert werden, wodurch Nacharbeiten und Ausschuss minimiert werden.

Quellen

- Kletti, Jürgen/Rieger, Jürgen: Die perfekte Produktion. Manufacturing Excellence in der Smart Factory, 3. Aufl., Berlin, Deutschland: Springer, 2022, S. 72-73.

- Schleupner, Linus/MES D.A.CH Verband e. V.: Fachlexikon MES & Industrie 4.0, 5. Aufl., Berlin Offenbach, Deutschland: VDE Verlag GmbH, 2022, S. 110.

- Single Minute Exchange of Die: Wikipedia, 20.12.2020 [online] https://de.wikipedia.org/wiki/Single_Minute_Exchange_of_Die (abgerufen am 27.02.2025).

Sie möchten weitere Informationen zu unseren Smart Factory Lösungen? Wir helfen gerne weiter.

Füllen Sie einfach das nachfolgende Formular aus oder vereinbaren Sie einen Rückruftermin mit uns. Wir kümmern uns umgehend um Ihre Anfrage zur Smart Factory.